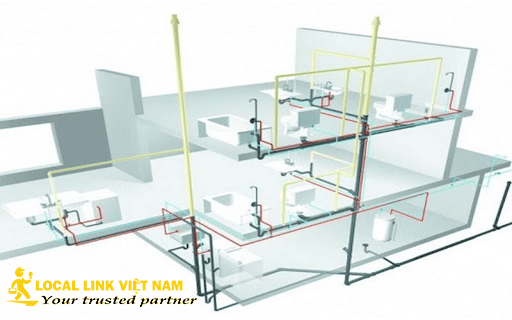

Biện pháp thi công Cấp thoát nước là tập hợp các tài liệu đưa ra các quy trình thi công lắp đặt thiết bị cấp thoát nước cho công trình từ lúc thông báo khởi công tới tổ chức thi công lắp dựng, hoàn thiện bàn giao sản phẩm đến chủ đầu tư.

I. MỤC ĐÍCH CỦA BIỆN PHÁP THI CÔNG CẤP THOÁT NƯỚC

– Đảm bảo lắp đặt theo đúng bản vẽ thi công được phê duyệt, chỉ dẫn kỹ thuật và các tiêu chuẩn hiện hành.

– Đảm bảo chất lượng thi công, hạn chế những sai sót, rủi ro trong quá trình thi công lắp đặt.

II. PHẠM VI CÔNG VIỆC

– Phạm vi công việc này bao gồm các công việc liên quan đến công tác lắp đặt đường ống và van hệ thống cấp thoát nước trong hợp đồng xây dựng đã ký kết

III. CĂN CỨ LẬP BIỆN PHÁP

-Căn cứ theo các tiêu chuẩn sau:

a) Hệ thống cấp nước.

– Tài liệu kỹ thuật của dự án.

– Bản vẽ thi công được phê duyệt.

– Hồ sơ TDVT được phê duyệt.

b) Hệ thống thoát nước.

– Tài liệu kỹ thuật của dự án.

– Bản vẽ thi công được phê duyệt.

– Hồ sơ TDVT được phê duyệt.

IV. CÔNG TÁC CHUẨN BỊ VÀ BIỆN PHÁP AN TOÀN.

1. Lập bản vẽ thi công.

-Dựa vào hồ sơ, bản vẽ thiết kế thi công & khảo sát thực tế tại hiện trường nhà thầu lập bản vẽ thi công đường ống và van hệ thống cấp thoát nước để trình đại BĐH dự án, TVGS và CĐT dự án.

-Nhà thầu lập ra bản vẽ thi công thể hiện được các thông tin như sau:

– Định vị tuyến ống thoát nước, cấp nước, khoảng cách treo ty, giá đỡ, các thiết bị trên đường ống.

– Các chi tiết lắp đặt được phê duyệt.

2. Chuẩn bị vật tư:

– Dựa vào tiến độ chi tiết.

– Làm kho bãi để tập kết vật liệu thi công.

– Hoàn thành hồ sơ trình duyệt vật liệu.

– Chuẩn bị danh mục, khối lượng vật liệu theo tiến độ chi tiết công trình.

– Đặt hàng theo chủng loại đã được phê duyệt.

-Tập kết vật liệu đến công trường hoặc địa điểm thi công cần thiết.

– Mời đại diện chủ đầu tư nghiệm thu vật liệu đầu vào.

– Tiến hành cho nhập kho các vật tư, thiết bị, phụ kiện, vật tư phụ khác.

3. Chuẩn bị mặt bằng:

– Căn cứ vào tiến độ thi công tại công trình được TVGS và ban QLDA duyệt, nhà thầu lập tiến độ thi công theo tiến độ vật tư và mặt bằng do BĐH dự án cung cấp.

– Nhà thầu nhận mặt bằng tiến hành dựng trục ( có thể chưa tiến hành lắp đặt tay nhánh do tùy thuộc vào tiến độ của xây dựng ) sau đó thử kín trước khi bàn giao lại mặt bằng để đơn vị xây dựng xây hộp kỹ thuật

– Nhà thầu sẽ nhận lại mặt bằng sau khi hộp kỹ thuật đã xây xong để tiến hành triển khai thi công cấp và thoát tay nhánh còn lại trước thử áp.

4. Bố trí nhân lực:

– Nhân lực được bố trí tùy theo tiến độ thi công chi tiết từng khu vực.

– Công nhân thi công lắp đặt đường ống và van hệ thống cấp thoát nước sẽ được chia theo từng đội, nhóm.

5. Chuẩn bị thiết bị thi công cần thiết và biện pháp an toàn:

Bảng liệt kê thiết bị, phương tiện thi công.

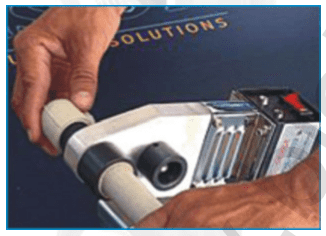

Yêu cầu đối với máy hàn ống PPR:

+ Có thể hàn các loại ống có kích thước khác nhau. Từ 20, 25, 32,…

+ Nhiệt độ của máy hàn từ 260 độ C trở lên

+ Nguồn điện sử dụng của máy là 220V.

+Máy hàn là loại có đồng hồ hiển thị nhiệt độ hoặc đèn báo khi đã đạt đủ nhiệt độ.

– Dàn giáo lắp đặt xong phải được bộ phận an toàn kiểm tra và dán nhãn cho phép hoạt động – chấp thuận cho phép thi công.

– An toàn lao động và phòng chống cháy nổ:

– Luôn đảm bảo đủ ánh sáng khu vực thi công.

– Luôn đảm bảo vệ sinh thông thoáng trong khu vực thi công.

– Phải có biển báo, rào chắn khu vực thi công theo yêu cầu an toàn.

-Trang bị đầy đủ bảo hộ cho người lao động.

– Kiểm tra an toàn trước khi vào khu vực thi công.

– Tất cả các thiết bị có liên quan đến công việc phải thông qua giám sát an toàn.

– Công tác vệ sinh môi trường:

– Nhằm đảm bảo vệ sinh môi trường trong khu vực làm việc và khu vực xung quanh.

– Công việc phải được tiến hành làm tới đâu vệ sinh gọn tới đó.

– Vật tư, vật liệu và dụng cụ thi công phải được sắp xếp ngăn nắp, có kho chứa không được để bừa bãi ảnh hưởng tới việc đi lại, thi công.

– Biện pháp an ninh trật tự:

– Để đảm bảo tốt công tác này thì việc tuyển chọn nhân lực trên công trường đều sử dụng nhân công qua quá trình chọn lọc.

– Lập danh sách cán bộ nhân viên trên công trường được xác nhận của cơ quan chủ quản và phải đăng ký tạm trú với công an địa phương.

– Trong quá trình thi công phải chấp hành đúng các quy định của địa phương và công trường.

– Cùng tham gia phối hợp với địa phương để giữ gìn an ninh trật tự tại khu vực công trình.

– Nghiêm cấm việc tổ chức bài bạc, rượu chè, gây gổ đánh nhau trong công trường.

-Không được ăn ở, nấu nướng trên công trường.

-Có thẻ ra vào cổng.

– Chấp hành nội quy công trường.

– Hằng ngày kiểm tra trang bị bảo hộ cá nhân trước khi vào công trường.

VI. PHẠM VI CÔNG VIỆC

6.1 Tổng quan.

– Phần việc này bao gồm tất cả các đường ống cấp nước, thoát nước, thoát mưa và các thiết bị trên đường ống sẽ được lắp đặt theo tiêu chuẩn kỹ thuật và các tài liệu kết hợp với các bản vẽ thi công được phê duyệt, bản vẽ ống chờ được phê duyệt, bản vẽ kiến trúc, bản vẽ kết cấu cùng với bản vẽ phối hợp.

6.2 Địa điểm.

– Biện pháp thi công này liên quan tới công việc lắp đặt ống và phụ kiện PPR, uPVC, HDPE cho hệ thống cấp thoát nước toàn bộ khu vực có trong hợp đồng. Thực hiện kế hoạch này dựa trên kế hoạch xây dựng và tiêu chuẩn kỹ thuật.

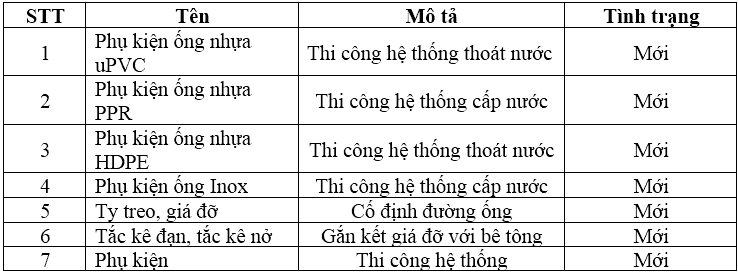

Danh sách vật tư.

VII. BIỆN PHÁP THI CÔNG

7.1 Biện pháp lắp đặt đường ống cấp nước

Toàn bộ hệ thống cấp, thoát nước của công trình được thi công theo tiêu chuẩn Việt Nam hiện hành 20 TCVN 51 – 84 và TCVN 4519 – 88.

Công tác thi công hệ thống cấp nước được thực hiện qua các bước sau:

+ Việc tập kết vật tư thi công và bảo quản tại kho của công trình cần tuân thủ các bước như đã nêu trong mục trên.

+ Cùng tiến độ khi thi công bê tông sàn, thi công bể phốt, bể nước ngầm, chủ động đặt chờ các vị trí ống cấp, thoát xuyên dầm, xuyên sàn theo quy cách thể hiện trên bản vẽ thi công nước. Khi công tác đặt chờ hoàn chỉnh (được xác nhận trong nhật ký thi công) mới cho triển khai các công việc tiếp theo.

+ Để đảm bảo chất lượng, việc gia công cắt, ren ống thép tráng kẽm được thực hiện trực tiếp tại chân công trình bằng bàn cắt thủ công kết hoẹp với máy cắt ren ống chuyên dụng (của Trung Quốc sản xuất). Lưỡi cắt thép ống và ren luôn được thay thế sau 2500 lần cắt tránh được bong, tróc mặt tráng kẽm và loa, tóp đầu ống vì lý do lưỡi cắt không còn đủ độ sắc nhọn.

+ Đường ống thép tráng kẽm cấp nước đi chìm trong tường của khu vệ sinh do vậy khi thi công lắp đặt sẽ sử dụng các loại máy cắt gạch để tạo rãnh trên tường. Như vây, sau khi lắp đặt sẽ đảm bảo đường ống chìm hẳn trong tường đảm bảo cho công tác ốp gạch men sau này được thuận tiện.

+ Việc chèn, đệm kín khe hở khớp nối ren khi thi công trục đường ống cấp nước được thực hiện bằng sợi đay tơ tẩm sơn, việc bịt kín khi lắp thiết bị thực hiện bằng băng tan.

+ sử dụng các thiết bị định vị chuyên dụng để xác định các đầu chờ ra thiết bị sao cho vị trí tâm lỗ ống chờ lắp thiết bị có dung sai cho phép không quá 1mm so với vị trí chỉ định ghi trong hồ sơ thiết kế.

+ Tất cả các đầu ống trước và sau thi công đều được bịt kín bằng nút bịt ống tránh các vật lạ lọt vào và sẵn sàng cho công tác thử áp lực. Công tác thử áp lực đường ống sẽ được tiến hành ngay sau khi lắp đặt xong cho từng khu vệ sinh, cho từng đường trục. Việc tiến hành thử áp lực từng phần sẽ tránh được phải tháo dỡ hàng loạt khi phát hiện rò rỉ.

+ Sau khi thử áp lực đạt yêu cầu (xin xem chi tiết công tác thử áp lực ở phần sau) sẽ cho tiến hành cố định các đường ống vào tường để sẵn sàng cho công tác trát tường tiếp theo.

7.2 Biện pháp lắp đặt đường ống thoát nước

+ Toàn bộ ống thoát nước bên trong công trình là ống PVC và vật liệu phụ của Nhà máy nhựa Tiền Phong (VN) sản xuất.

+ Khi cột chống, cốp pha các tầng được tháo dỡ xong thì mới tiến hành thi công hệ thống trục thoát nước trong nhà.

+ Do thoát trục là ống PVC D110 quy cách xuất xưởng 4m/đoạn nên sẽ thi công từ dưới lên cho thuận lợi. Độ cao đặt tê chếch được tính toán từ cốt chuẩn và được kiểm tra theo cốt tầng đảm bảo khi lắp ghép thoát tầng sẽ đạt độ chính xác cao.

+ Để chịu được va đập lớn của nước thải khi sử dụng sẽ rút ngắn khoảng cách đai ôm ống (colie) xuống là 1,5m/cái. ở những nơi không thể ôm ống vào tường bằng đai ôm bình thường, sẽ gia công tại chỗ các colie đặc biệt đảm bảo neo giữ ống ở mọi vị trí.

+ Toàn bộ các loại ống thoát của tầng được đón ở phía dưới tức là nằm trong khoảng không giữa trần bê tông và trần giả của tầng dưới. Do đó sử dụng quang treo ống chuyên dụng và ty treo để cố định các đường thoát tầng. Quang treo được chế tạo sao cho thật dễ dàng điều chỉnh độ cao thuận lợi cho việc lấy độ dốc

+ Ống PVC và phụ kiện được nối với nhau bằng keo dán ống chuyên dụng do nhà máy nhựa Tiền Phong – Hải Phòng sản xuất. Quá trình bôi keo dán ống phải tuyệt đối tuân theo hướng dẫn lắp đặt và khuyến cáo kỹ thuật của nhà máy.

+ Cũng do thoát nước đón ở phía dưới nên số lượng điểm xuyên sàn là rất lớn, việc xử lý chống thấm cho các tiếp giáp nhựa, thép bê tông sẽ được giám sát chặt chẽ và xử lý triệt để trước khi lắp đặt trần giả.

+ Sau khi thi công xong tầng nào sẽ sử dụng nút bịt để bịt kín tất cả các đầu ống, ngoài ra cũng sẽ không nối thoát tầng với thoát trục ngay. Việc này chỉ được thực hiện sau khi đã tiến hành bước kiểm tra rò rỉ sẽ nói đến trong mục sau.

7.3 Biện pháp thi công chống thấm cho các lỗ xuyên sàn

Khi toàn bộ đường ồng cấp thoát thi công và công tác kiểm tra độ chính xác hình học cũng như kiểm tra khắc phục rò rỉ xong mới tiến hành công tác thi công chống thấm khu vệ sinh.

Trước tiên thực hiện bịt kín các lỗ xuyên sàn bằng xi măng trộn lẫn với phụ gia chống thấm, tỷ lệ pha trộn tuân theo hướng dẫn của nhà sản xuất ghi trên vỏ hộp sau đó tiến hành chống thấm xung quanh cổ ống bằng hỗn hợp trên và vải thủy tinh. Trước khi rải vải thủy tinh sẽ quét 2 lớp sơn chống thấm đợi cho khô để tạo thành một liên kết vững chắc. Sau khi rải vải thủy tinh sẽ quét thêm 1 lượt sơn nữa để cố định vải vào nền, thực hiện công tác chống thấm cho toàn bộ các lỗ xuyên sàn khu vệ sinh. Công tác chống thấm được coi là hoàn thành sau khi ngâm nước vào khu vệ sinh 24h mà không phát hiện bất cứ một rò rỉ nào xuống tầng dưới.

7.4 Biện pháp lắp đặt đường ống:

a. Lắp đặt gíá đỡ cho ống nhánh.

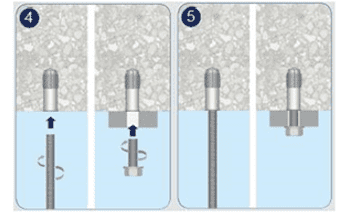

Bước 1: Đánh dấu vị trí lắp đặt tắc kê lên trần bê tông theo bản vẽ được phê duyệt.

Bước 2: Khoan lỗ cho tắc kê.

Bước 3: Đóng tắc kê vào trần bê tông.

Bước 4: Dùng chốt đóng cho tắc kê nở ra bám chắc vào trần bê tông.

Bước 5: Lắp đặt ty treo.

Các bước lắp đặt ty treo

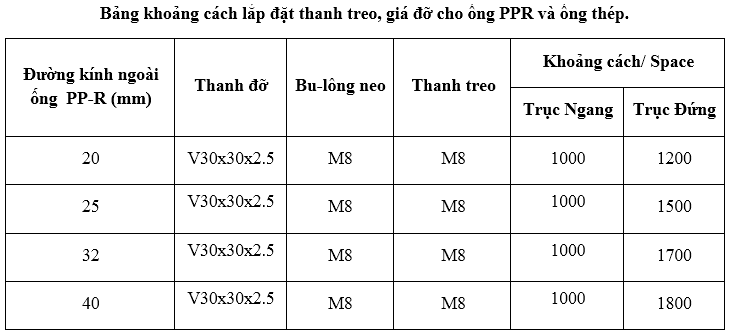

Qui định về giá đỡ ống.

Lắp cùm treo cho ống

Bảng khoảng cách lắp đặt thanh treo, giá đỡ cho ống uPVC.

+ Nếu các chi tiết nặng như van điện hoặc mối nối mềm được sử dụng, phải có thanh treo sát với các chi tiết đó. Chỗ uốn cong hoặc rẽ nhánh được đỡ bất cứ khi nào thấy cần thiết.

b. Lắp đặt giá đỡ cho ống đứng.

Bước 1: Đánh dấu vị trí lắp đặt tắc kê lên tường hoặc sàn bê tông theo bản vẽ được phê duyệt.

Bước 2: Khoan lỗ cho tắc kê.

Bước 3: Bắt giá đỡ và đóng tắc kê vào tường hoặc sàn.

Bước 4: Dùng cơ lê xiết chặt để bu lông nở ra và bám vào tường hoặc sàn.

c. Lắp đặt đường ống trên tường:

– Lắp đặt ống cấp nước âm tường.

– Đánh dấu vị trí lắp đặt ống cấp nước.

– Cắt tường lắp đặt ống.

– Dùng máy cắt để cắt tường lắp đặt ống.

– Kích thước cắt đục tường:

+Đối với trường hợp 1 ống: Mạch cắt trên tường vách rộng hơn đường kính ống 10mm(cắt rộng hơn mép ngoài của ống là 5 mm – một bên).

+ Đối với trường hợp 2 ống trở lên: Mạch cắt trên tường vách rộng hơn khoảng cách giữa 2 mép ngoài cùng của các ống 10mm(cắt rộng hơn mép ngoài của 2 ống ngoài cùng là 5 mm – một bên).

– Tiến hành lắp ống và kiểm tra cao độ.

– Giữ ống bằng cách dùng hồ trám cố định ống trên tường, nghiệm thu nội bộ.

– Mời TVSG và đại diện CĐT nghiệm thu lắp đặt và thử áp.

– Sau khi đã nghiệm thu xong thì tiến hành trám vữa chuyên dụng gạch nhẹ cho đường rãnh đã cắt đi ống và đóng lưới cho các vị trí từ 2 ống D20 âm tường hoặc 1 ống D32 âm tường trở lên.

d. Lắp đặt xuyên sàn và xuyên vách bê tông.

Bước 1. Chuẩn bị thi công.

Bước 2. Kiểm tra bản đã được phê duyệt.

Bước 3. Kiểm tra vị trí sleeve đã được lắp đặt và nghiệm thu.

Bước 4. Lắp đặt ống nước cấp, nước thoát xuyên sàn, xuyên vách bê tông thông qua các vị trí sleeve.

Bước 5. Chống thấm.

Chống thấm ống xuyên sàn:

• Sau khi định vị vị trí chính xác các lỗ chờ theo bản vẽ thi công đã được phê duyệt, đục vát mép miệng lỗ chờ và vệ sinh lỗ chờ sạch sẽ.

• Bịt kín vị trí cổ ống, đổ vữa xi măng thông thường kín cổ ống

• Sử dụng băng trương nở quấn quanh cổ ống, rót vữa trộn sika grout để trám kín miệng lỗ và rãnh đã đục.

• Sau 24h đổ bù chống thấm đảm bảo khô cứng ngâm thử nước kiểm tra trong 48h (báo TVGS khi bắt đầu ngâm thử nước)

• Sau khi đã kiểm tra nội bộ không thấm, báo TVGS và Chủ đầu tư nghiệm thu để bàn giao cho đơn vị khác thi công hạng mục tiếp theo.

– Tất cả các đầu ống trước và sau thi công đều được bịt kín bằng nút bịt tránh các vật lạ lọt vào và sẵn sàng cho công tác thử áp lực.

7.5 Biện pháp đấu nối ốngvà phụ kiện PPR.

– Biện pháp kết nối sẽ thực hiện theo chỉ dẫn của nhà sản xuất.

Bước 1: Trước khi bắt đầu quá trình hàn, kiểm tra bản vẽ thi công, vật tư được phê duyệt, máy hàn và dụng cụ cần thiết tuân thủ các yêu cầu.

Bước 2: Cắt ống theo phương vuông góc với kích thước theo bản vẽ thi công bằng dao cắt ống. Đảm bảo vết cắt sạch sẽ không có gờ sắc nhọn và mảnh vụn.

Bước 3: Vệ sinh ống sạch ống bằng giẻ lau.

Bước 4: Đánh dấu chiều sâu mối hàn tại điểm cuối đường ống bằng bút chỉ.

Bước 5: Máy hàn được cấp nguồn để làm nóng tới nhiệt độ 260°C (+10°C) sau đó nung nóng đầu ống và phụ kiện bằng cách đẩy vào 2 đầu chờ của máy hàn.

Bước 6: Sau khi nung nóng, đẩy mạnh đầu ống với phụ kiện, không được xoay, cho tới điểm đánh dấu.

Ống và phụ kiện sau khi nung nóng.

Nối ống và phụ kiện.

Bước 7: Sau thời gian để nguội, mối nối có thể được sử dụng.

Bước 8: Kiểm tra và vệ sinh mối hàn trước khi lắp đặt.

7.6 Biện pháp hàn đối đầu cho ống và phụ kiện HDPE.

– Biện pháp thi công đấu nối ống HDPE ống vân 2 lớp sẽ thực hiện theo chỉ dẫn của nhà sản xuất

– Các bước thực hiện

Bước 1: Làm sạch đầu ống và rãnh lắp gioăng cao su.

Vị trí kết nối sau khi làm sạch

Bước 2: Lắp ron cao su vào rãnh thứ 2 của đầu ống

Bước 3: Điều chỉnh gioăng cao su nằm vào gân rãnh của ống

Bước 4: Điều chỉnh ống thẳng hàng và dùng đòn bẩy để đẩy ống vào đúng vị trí kết nối.

Ống sau khi đã kết nối

7.7 Biệp pháp kết nối ống và phụ kiện uPVC.

Phương pháp kết nối giữa ống và phụ kiện cho tất cả kích thước ống.

– Phương pháp kết nối sẽ thực hiện theo chỉ dẫn của nhà sản xuất.

– Các bước thực hiện.

Bước 1: Trước khi bắt đầu quá trình, kiểm tra bản vẽ thi công, vật tư được phê duyệt, và dụng cụ cần thiết tuân thủ các yêu cầu.

Bước 2: Cắt và làm sạch: cắt ống theo phương vuông góc với bề mặt, nên sử dụng thước và cưa. Bề mặt vết cắt cần được làm sạch không lồi lõm để tăng sự liên kết giữa các bộ phận.

Chi tiết cắt ống

Bước 3: Vệ sinh các vật tư để đảm bảo không có bụi và chất nhờn.

Đánh dấu và vệ sinh

Bước 4: Bôi keo dán: Bôi keo dán lên cả 2 mặt của vật liệu bằng chổi cọ theo chiều song song và dọc của thiết bị.

Bước 5: Kết nối: đẩy 2 vật thẳng góc với nhau càng sâu có thể. Lau chùi phần keo dư.

Bước 6: Kiểm tra bằng mắt trước khi lắp đặt.

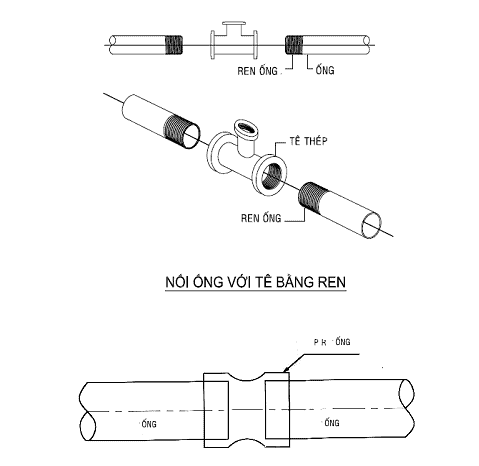

7.8 Biện pháp thi công kết nối ống thép, Inox và phụ kiện:

Đối với các ống và phụ kiện có đường kính từ DN65 trở lên khi liên kết với nhau hoàn chỉnh trong hệ thống bằng phương pháp nối hàn. Các đường ống và phụ kiện có đường kính từ DN50 trở xuống khi kết nối lại với nhau thành một hệ thống hoàn chỉnh được nối với nhau bằng phương pháp ren.

Để kết nối các đường ống thành một hệ thống hoàn chỉnh phụ kiện kết nối cũng phải được tính toán cho hợp lý, đúng chủng loại và kích thước.

Khi lắp ống bằng ren thì phải làm sạch mối ren và chúng kết nối lại với nhau bằng lớp non cao su (băng tan).

a. Biện pháp hàn.

Đối với đường ống đường kính lớn hơn 65mm thì áp dụng phương pháp hàn để kết nối ống.

-Kiểm tra dụng cụ thi công (máy hàn và máy cắt, nguồn điện cung cấp, thiết bị chữa cháy, bình CO2).

– Kiểm tra dụng cụ bảo hộ lao động.

– Vệ sinh ống.

– Kiểm tra bản vẽ thi công, vị trí lắp đặt ống.

Vận chuyển ống ra vị trí thi công và đặt ống lên giá đỡ rồi sau đó cân chỉnh đường ống

– Dùng máy cắt ống theo kích thước bản vẽ được duyệt.

– Đặt và cố định hai đoạn ống thẳng hàng trước khi hàn, dùng thước thủy chỉnh cân bằng 2 đoạn ống hàn.

– Sau khi kiểm tra an toàn thì bắt đầu hàn nối ống.

– Tiến hành hàn lót.

– Làm sạch mối hàn lót, các xỉ hàn, bọt hàn bằng máy mài tay, búa gõ xỉ hoặc bàn chải thép trước khi tiến hành mối hàn tiếp theo.

– Hàn hoàn thiện.

– Nếu hàn lại mối hàn bị lỗi thì phải mài sạch mối hàn lỗi rồi hàn lại.

– Sơn chống rỉ mối hàn.

– Kiểm tra độ cao ống (theo bản vẽ thi công) chỉnh thẳng ống.

– Kiểm tra và nghiệm thu nội bộ, sửa chữa, bổ sung thiếu sót.

– Kiểm tra áp lực theo yêu cầu kỹ thuật (mời tư vấn giám sát kiểm tra)

– Chuẩn bị hồ sơ nghiệm thu (mời tư vấn giám sát kiểm tra).

b. Biện pháp ren ống:

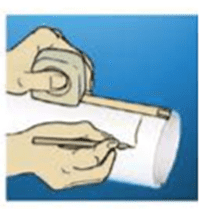

Chuẩn bị ren ống

+ Máy ren chuyên dùng.

+ Chuẩn bị ống gia công theo đúng kích thước thiết kế để ren.

+ Kiểm tra lại tình trạng máy ren, đầu tiện, dao tiện… phù hợp với kích cỡ ống.

+ Kiểm tra nguồn điện, công tắc máy ren, nước làm mát, …

+ Dùng đầu tiện và dao tiện phù hợp với loại ống.

+ Cặp ống chắc chắn vào bàn cặp ống, siết cho chắc chắn mâm kẹp để ống không bị quay khi ren.

+ Mở máy ren cho quay theo chiều kim đồng hồ, quan sát thấy bơm nước làm mát bơm nước lên thì đưa mâm kẹp dao dao tiện vào đầu ống cần làm ren.

+ Quan sát thấy các dao tiện ren tiếp xúc đều với thành ống lúc đó đẩy mâm kẹp dao tịnh tiến về phía ống cần làm ren, lưỡi dao sẻ cắt ống sắt thành các rảnh theo bước ren được định sẵn. Khi bước ren đạt độ dài được định sẵn khoảng 2cm-2.5cm thì dao tự động bung ra.

+ Lấy ống ra, làm vệ sinh sạch sẽ phần được ren tiến hành các bước kết nối ống.

Các bước lắp đặt ống thép, inox bằng phương pháp ren.

Các bước thực hiện lắp đặt cụm van kích thước DN >=65

Bước 1. chuẩn bị vật tư phụ kiện cho việc lắp đặt.

Bước 2 . Lắp cụm van vào hệ thống nước cấp.

Bước 3. Dùng bù lon gá vào mặt bích và cụm van.

Bước 4. Dùng máy laser lấy dấu .

Bước 5. Điều chỉnh mặt bích van và mặt bích ống nước cho thẳng hàng .

Bước 6. Kiểm tra ron xem có bị lệch và rách hay không .

Bước 7. Siết chặt bulong theo hình chéo

Bước 8. Gia công thêm giá đỡ cho cụm van .

7.9 Biện pháp kiểm tra, khắc phục lỗi của hệ thống đường ống

Sau khi nhận được báo cáo hoàn thành công việc của tổ trưởng thi công, kỹ sư phụ trách thi công đường ống phải trực tiếp hoặc uỷ nhiệm cho cán bộ kỹ thuật kiểm tra lại độ chính xác hình học của tất cả các đầu chờ cho đường cấp và thoát nước. Vị trí theo toạ độ ngang dọc của các đầu chờ không được sai lệch quá 1mm so với chỉ định vị trí thiết bị trong thiết kế có tham chiếu đến tài liệu kích thước thiết bị do nhà sản xuất cung cấp. Trường hợp phát hiện sai lệch, kỹ thuật phải yêu cầu tổ trưởng sửa chữa kịp thời trước khi công tác thử nghiệm rò rỉ tiến hành.

Để phát hiện rò rỉ đối với hệ thống thoát nước sử dụng phương pháp ngâm. Do từ quá trình trước thoát nước từng phần vẫn còn cách ly với thoát nước trục nên có thể điền đầy đủ vào hệ thống thoát nước từng tầng để kiểm tra. Sau 24h nếu không phát hiện ra bất kỳ một rò rỉ nào thì hệ thống thoát nước được coi là đạt yêu cầu.

Để kiểm tra độ kín của đường ống cấp nước thực hiện phép đo thử như sau: bịt kín các đầu ống bằng nút bịt thép, dùng bơm nước PW 251 EA đưa nước điền đầy toàn bộ hệ ống cấp, sử dụng bơm cao áp đưa nước trong hệ thống tới áp suất đỉnh 8kg/cm2 (theo yêu cầu của thiết kế). Duy trì trạng thái áp suất cao trong khoảng thời gian 12 tiếng, nếu sụt áp không vượt quá 5% so với áp suất đỉnh là đạt yêu cầu. Nếu sụt áp vượt quá mức trên sẽ kiểm tra tìm chỗ rò rỉ để khắc phục.

VIII. BIỆN PHÁP THỬ ÁP VÀ THỬ KÍN

8.1. Biện pháp thử áp, thử kín đường ống cấp nước

Công tác chuẩn bị:

Sau khi lắp đặt hoàn thiện và các nút bịt được lắp vào các đầu chờ thiết bị sẽ tiến hành thử áp lực (Thử 1 tầng 1 lần – Tất cả các căn hộ).

Thời gian thử: 2h.

Quy trình thử áp lực (nhằm thử độ kín khít của hệ thống ống, phụ kiện và van (nếu có).

Lắp đặt nút bịt, mặt bích đặc, thiết bị đường ống làm kín hệ thống đường ống khu vực cần thử.

Nguồn nước phục vụ cho công tác thử áp lực: nguồn nước lấy từ nguồn nước tạm đầu tầng và bơm vào bể chứa sau đó dùng máy nén áp để bơm vào hệ thống đường ống.

Máy nén áp suất: Bằng nước có công suất phù hợp, bơm thử áp bằng piston có thể tăng được 12kg/cm2.

Đồng hồ áp lực.

Biển cảnh báo “ Nguy hiểm đường ống có áp lực cao”.

b. Tiến hành thử áp đường nước cấp.

Việc bơm nước vào trong ống sẽ được tiến hành một cách từ từ để đảm bảo rằng khí được thoát hết ra ngoài. Việc đảm bảo khí đã thoát hết ra ngoài là rất quan trọng vì nếu như khí không thoát hết ra ngoài thì sẽ rất nguy hiểm vì nó có thể gây ra khí bị nén trong lòng ống.

Áp lực trục ống nước cấp cần thử theo TCVN 4519 – 1988 và có van xả an toàn:

Thử áp lực đường ống theo nguyên tắc: Pta = Plv + 5at.

Plv: Áp suất làm việc tại vị trí thử: Plv = 1,5 ÷ 3at theo thiết kế.

Giới hạn áp suất thử áp: Pta = 6,5 ÷ 8at (thử áp 8at).

Kiểm tra độ sụt áp của đồng hồ đo áp. Tiến hành nghiệm thu nội bộ đạt yêu cầu sau đó mời TVGS, CĐT nghiệm thu. Nếu có rỏ rỉ, tiến hành xả nước, sửa chữa rồi lại thử lại từ đầu theo quy trình.

Mời BĐH dự án nghiệm thu. Khi nghiệm thu sẽ chụp ảnh vị trí, tầng cần nghiệm thu (có thể hiện bảng biểu thử). Sau đó niêm phong.

Thời gian thử 2h.

Sau khi thử áp và được BĐH, TVGS nghiệm thu (được chấp nhận), nhà thầu tiến hành xả nước.

Chú ý: Quá trình xả nước phải xả vào nơi quy định, tránh chảy vào sàn bê tông, vào các trục kỹ thuật (nối vòi mềm có van để xả vào nơi quy định).

8.2. Biện pháp thử kín ống thoát nước

Sau khi nhận được báo cáo hoàn thành công việc của đội trưởng thi công. Kỹ sư giám sát phải trực tiếp kiểm tra lại độ chính xác hình học của tất cả các đầu chờ cho đường thoát nước. Các vị trí theo tọa độ ngang dọc theo đầu chờ không sai lệch so với chỉ định vị trí thiết bị trong thiết kế và kích thước thiết bị do nhà sản xuất cung cấp. Trường hợp phát hiện sai lệch, kỹ sư giám sát phải yêu cầu nhóm trưởng sửa chữa kịp thời trước khi công tác thử nghiệm thử kín tiến hành.

Toàn bộ các đầu chờ được bịt kín bằng đầu bịt nhựa và giữ nguyên các đầu bịt trong toàn bộ quá trình thi công.

Thử kín 3 tầng/1 lần.

Các bước thử kín ống thoát của 3 tầng tiến hành như sau:

Bước 1: Sau khi nghiệm thu lắp đặt, phải bịt tất cả các đầu chờ lắp thiết bị tại các tầng cần thử và bịt đầu ống trục tại tầng thấp nhất.

Bước 2: Chuẩn bị dây dẫn nước để lấy nước từ đường ống cấp nước tạm của nhà thầu tại tháp cần thử (lấy từ tầng bên trên tầng cần thử).

Bước 3: Xả nước vào vị trí ống trục (vị trí quan sát cao hơn ít nhất 1000mm với các điểm cao nhất của đường ống cần thử).

Bước 4: Kiểm tra độ sụt nước của đường ống. Tiến hành nghiệm thu nội bộ đạt yêu cầu sau đó mời TVGS, CĐT nghiệm thu. Nếu có rỏ rỉ, tiến hành xả nước, sửa chữa rồi lại thử lại từ đầu theo quy trình.

Bước 5: Mời BQLDA và TVGS nghiệm thu. Khi nghiệm thu sẽ chụp ảnh vị trí, tầng cần nghiệm thu (có thể hiện bảng biểu thử). Sau đó niêm phong.

Thời gian thử: 4h.

Sau khi thử kín và được CĐT, TVGS nghiệm thu (được chấp nhận), nhà thầu tiến hành xả nước.

VIV. LẮP ĐẶT THIẾT BỊ.

9.1: Thi công lắp đặt thiết bị vệ sinh

Việc lắp đặt thiết bị vệ sinh được tổ chức thi công theo trình tự sau:

Đánh dấu vị trí lắp giá đỡ thiết bị.

Nhóm trưởng đọc bản vẽ và điều chỉnh máy đánh dấu Laser, 2 công nhân còn lại đánh dấu vị trí khoan để lắp đặt vít nở.

Khoan và lắp đặt giá đỡ

Nhóm chia thành hai nhóm nhỏ khoan, đóng nở, lắp giá đỡ thiết bị

Lắp đặt thiết bị

Hai người nâng thiết bị lên giá đỡ, trong trường hợp thiết bị nặng trên 50kg.

Điều chỉnh và cố định thiết bị.

Điều chỉnh độ cân bằng của thiết bị, điều chỉnh độ cao của thiết bị theo đúng bản vẽ sau đó cố định thiết bị vào giá đỡ.

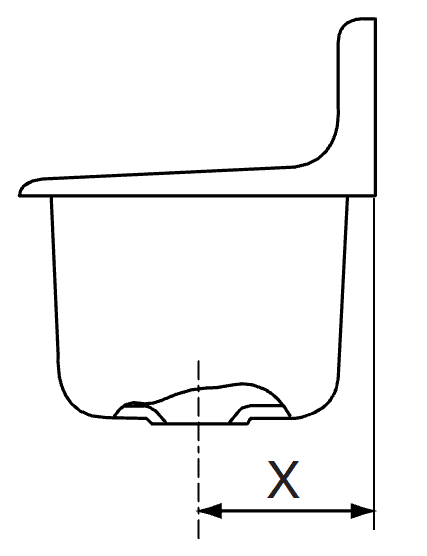

a. Đo khoảng cách từ tâm lỗ xả đến tường hoàn thiện

b. Tính khoảng cách của bẫy mùi và khoảng hở giữa bẫy mùi và tường hoàn thiện tính từ mặt bích kết nối

c. Lắp bích của bẫy mùi

Chuẩn bị vòng đệm có độ dày tương đương với khoảng hở giữa bẫy mùi và tường hoàn thiện tính từ mặt bích kết nối.

Cắt ống xả: đo từ tường hoàn thiện ra một khoảng bằng khoảng hở giữa bẫy mùi và tường hoàn thiện tính từ mặt bích kết nối cộng với độ dày của mặt bích rồi lấy dấu. Cẳt ống theo dấu vừa lấy.

Lắp bích vào ống xả cùng với bu lông và vòng đệm có độ dày đã chọn.

d. Lắp bẫy mùi

Lắp vòng đệm cao su vào bích và nối bẫy mùi vào ống thoát và lỗ thoát của chậu

e. Công việc hoàn thiện

Vệ sinh thiết bị và các phụ kiện liên quan.

Kiểm tra vít nở tại các điểm nối đảm bảo chắc chắn.

Nghiệm thu nội bộ.

Nghiệm thu với TVGS.

Khi thiết bị lắp đặt xong Nhà thầu sẽ thực hiện công tác bảo vệ cho đến khi bàn giao công trình đưa vào sử dụng. Vào cuối giai đoạn hoàn thiện nhà thầu sẽ tăng cường lực lượng bảo vệ. Các tổ thi công khi làm việc tại phòng nào thì tổ trưởng phải đăng ký với nhân viên bảo vệ tại tầng đó. Nghiêm cấm việc công nhân nhà thầu sử dụng các thiết bị vệ sinh trong công trình để tắm, rửa, rửa dụng cụ, đi vệ sinh. Nhà thầu sẽ lập nội qui và có sự kiểm tra sát sao.

Thiết bị vệ sinh hầu hết làm bằng sứ, do đó để đảm bảo an toàn cho thiết bị sẽ tiến hành lắp đặt hết sức cẩn thận và sau đó phải có biện pháp bảo vệ chu đáo. sẽ chỉ lắp đặt thiết bị vệ sinh khi các công tác xây trát ốp, lát và trần đã hoàn thành. Trên toàn bộ bề mặt tiếp xúc của thiết bị vệ sinh với sàn hay tường gạch men sẽ tạo một lớp đệm mỏng bằng keo Silicon để kê êm chống va đập gây rạn nứt.

Các ghép nối giữa thiết bị và đường ống đều được sử dụng các loại gioăng do nhà sản xuất cung cấp đồng bộ hoặc chỉ định, các thiết bị được lắp đặt một cách ngay ngắn và cân đối.

9.2. Thi công lắp đặt bơm cấp thoát nước

9.2.1. Công tác chuẩn bị

– Vận chuyển bơm đến khu vực thi công bằng, xe rùa, xe nâng chuyên dụng

– Xác định vị trí lắp đặt bơm theo bản vẽ thi công đã được duyệt.

– Kiểm tra, vệ sinh bơm trước khi lắp ráp.

9.2.2. Tiến hành lắp đặt bơm với các bước trình tự như sau:

1. Đánh dấu vị trí và phân loại bơm yêu cầu Căn cứ Bản vẽ shop và Catalog của nhà sản xuất đồng thời kiểm tra đảm bảo Bề mặt nền móng bơm phải bằng phẳng đánh dấu cụ thể các vị trí đặt thiết bị và hướng ống dẫn.

2. Kiểm tra vị trí, kích thước và hình dạng hình học của nền móng bơm Xác định chủng loại và vị trí lắp đặt của bộ chống rung và xác định Tất cả các mối nối bên ngoài của bơm phải phù hợp với bản vẽ

3. Vệ sinh và làm dấu vị trí của nền móng bơm Sử dụng nylong để bịt buồng bơm mối nối để đảm bảo không có bụi hoặc mạt hàn dơi vào buồng cánh quạt

4. Lắp đặt bơm và bộ chống rung

– Việc lắp đặt được thực hiện bởi đội ngũ công nhân, kỹ sư nhiều kinh nghiệm.

– Tấm kim loại của bộ chống rung phải được lắp trực tiếp vào chốt trên nền móng bơm.

– Tấm kim loại của bộ chống rung phải được lắp vào chốt neo trên nền móng bơm.

– Kết nối bơm và ống phải có chống dung nối ống đảm bảo khi máy chạy không ảnh hưởng đến ống dẫn.

5. Kiểm tra và điều chỉnh vị trí bơm đảm bảo:

– Cánh của bơm xoay tự do.

– Tất cả bộ chống rung ở trạng thái đứng yên tự do và ổn định.

6. Vệ sinh và đóng gói bơm

– Vệ sinh ống nước trước khi kết nối với ống và phụ kiện.

– Tất cả các mối hàn phải được vệ sinh và sơn phết.

7. Kết nối ống nước và ống điện Sử dụng ống mềm để nối cáp điện với bơm

8. Kiểm tra và điều chỉnh công việc nối ống Không đặt ống nước trực tiếp vào bơm mà phải có nối mềm chống dung.

9. Bàn giao cho nhân viên kiểm tra với Biên bản nghiệm thu và bàn giao lắp đặt bơm.

Hy vọng với những thông tin trên, người dùng có thể hiểu rõ hơn về biện pháp thi công cấp thoát nước. Cũng như nắm rõ hơn về các kiến thức liên quan và sự cần thiết của hệ thống để có cái nhìn tốt hơn trong việc sử dụng cho doanh nghiệp hay gia đình. Để hiểu rõ hơn và được tư vấn cụ thể vui lòng để lại yêu cầu tại đây hoặc email diennuocthongminh.vn@gmail.com hoặc hotline 0983164104/ 0903229169 chúng tôi sẽ tư vấn, hỗ trợ và báo giá cụ thể phù hợp với nhu cầu của bạn;

Nếu thấy bài viết giúp ích cho bạn và cộng đồng xin hãy ủng hộ đội ngũ phát triển bằng một “nhấp chuột” vào link quảng cáo phía trên hoặc chia sẻ nội dung bài viết này https://www.youtube.com