Biện pháp thi công hệ thống cấp hơi là tập hợp các tài liệu đưa ra các quy trình thi công lắp đặt thiết bị và ống cấp hơi cho công trình từ khi khởi công tới tổ chức thi công lắp dựng, hoàn thiện bàn giao sản phẩm đến chủ đầu tư.

I. Các quy trình, quy phạm áp dụng

TCVN 5637:1991 – Quản lý chất lượng xây lắp công trình xây dựng. Nguyên tắc cơ bản

TCVN ISO 9000-1:1996 – Các tiêu chuấn về quản lí chất lượng và đảm bảo chất lượng

TCVN ISO 9004-1:1996 – Quản lí chất lượng và các yếu tố của hệ thống chất lượng

QCVN 07:2010/BXD – Quy chuẩn quốc gia các công trình hạ tầng kỹ thuật đô thị

TCVN 1916:1995 – Tiêu chuân vê bu long, vít, vít cây và đai ôc

TCVN4087 : 1985 – Sử dụng máy xây dựng. Yêu câu chung

TCVN 2737:1995 – Tiêu chuẩn tải trọng gió theo: “Tải trọng và tác động”

TCVN 5576:1991 – Hệ thông câp thoát nước. Quy phạm quản lý kỹ thuật

TCXD 76:1979 – Quy trình quản lý kỹ thuật trong vận hành các hệ thống cung cấp nước

TCVN-2287-78 – Hệ thống tiêu chuẩn an toàn lao động. Quy định cơ bản

TCVN4055 : 1985 – Tổ chức thi công

TCVN4091 : 1985 – Nghiệm thu các công trình xây dựng

TCVN4459 : 1987 – Hướng dẫn pha trộn và sử dụng vữa trong xây dựng

TCVN4459 : 1987 – Hoàn thiện mặt bằng xây dựng.

TCVN4518 : 1988 – Quy phạm thi công và nghiệm thu

TCVN5639 : 1991 – Nghiệm thu thiết bị đã lắp đặt xong. Nguyên tắc cơ bản

TCVN5640 : 1991 – Bàn giao công trình xây dựng. Nguyên tắc cơ bản

TCXDVN 371:2006 29 – Nghiệm thu chất lượng thi công công trình xây dựng

TCVN-2622-95 – Phòng cháy, chữa cháy cho nhà và công trình

TCVN- 3972-85 – Công tác trăc địa trong xây dựng công trình

31/2014/TT-BCT – Quy định chi tiết một số nội dung về an toàn điện ngày 02/10/2014 của Bộ Công Thương

II. Chuẩn bị cho thi công hệ thống cấp hơi

1. Máy móc thiết bị

– Thiết bị: Xe cẩu 01, Xe nâng điện 01, Xe nâng tay 01, Máy tời điện 01, Máy xúc 01…

– Máy hàn điện hồ quang, máy cắt, máy mài, máy tiện ren,giàn giáo, xe nâng, máy cẩu và các dụng cụ khác ….

– Dây lưng an toàn, kính, khẩu trang, gang tay bảo hộ phục vụ cho việc hàn cắt và làm việc trên cao – theo quy định về an toàn lao động.

– Găng tay len, kính trắng , quần áo bảo hộ, quần áo phản quang, mũ bảo hộ, giáo thép

– Trang bị BHLĐ cá nhân đầy đủ theo quy định cho từng cá nhân…

2. Sơ đồ tổ chức

a. Chỉ huy trưởng

– Chỉ huy trưởng là người được Ban lãnh nhà thầu ủy quyền thay mặt nhà thầu điều hành mọi hoạt động và nhân sự tại dự án đảm bảo đáp ứng an toàn, chất lượng, tiến độ của dự án và sự hài lòng của Chủ đầu tư.

b. Cán bộ kỹ thuật

– Cán bộ kỹ thuật thực hiện các nhiệm vụ để đảm bảo an toàn, tiến độ và chất lượng thi công trong phạm vi khu vực phụ trách, cụ thể như sau:

– Thực hiện kiểm tra điều kiện thi công (bản vẽ, mặt bằng, biện pháp thi công được duyệt, vật tư, nhân lực, tiện ích), đảm bảo các điều kiện thi công được đáp ứng trước khi tổ chức thi công;

– Thực hiện tổ chức, giám sát thi công (phân công điều phối nhân công thi công, hướng dẫn thao tác thi công cho công nhân (nếu cần), giám sát công nhân thực hiện đúng Biện pháp thi công đã được duyệt);

– Thực hiện kiểm tra, kiểm soát chất lượng thi công, lập biên bản hiện trường và theo dõi xử lý biên bản hiện trường;

– Thực hiện theo dõi quản lý công trình;

– Thực hiện kiểm soát tiến độ thi công, đảm bảo thi công đúng tiến độ;

– Thực hiện ghi chú các điểm thi công thực tế có điều chỉnh với bản vẽ chuyển Kỹ sư thiết kế;

– Thực hiện nghiệm thu nội bộ (khối lượng và chất lượng);

– Mời chủ đầu tư nghiệm thu các công việc thực hiện

– Thực hiện bàn giao đưa vào sử dụng;

– Thực hiện bàn giao cho đơn vị tiếp theo;

– Báo cáo hàng ngày tới Chỉ huy trưởng

c. Nhân viên ATLĐ, VSLĐ, PCCC

– Nhân viên ATLĐ, VSLĐ, PCCC thực hiện các công việc sau để để đảm bảo ATLĐ, VSLĐ, PCCC đúng kế hoạch đã đề ra:

– Hướng dẫn công nhân thực hiện các biện pháp đảm bảo ATLĐ, VSLĐ, PCCC;

– Giám sát công nhân thực hiện đúng các quy định ATLĐ, VSLĐ, PCCC;

– Lập biên bản xử lý, có quyền yêu cầu dừng thi công khi phát hiện vi phạm ATLĐ, VSLĐ, PCCC;

– Báo cáo hàng ngày tới Chỉ huy trưởng

3. Công tác chuẩn bị trước khi thi công

a. Họp nội bộ nhà thầu

Ngay sau khi có thư trúng thầu, Ban lãnh đạo và cán bộ chủ chốt của Nhà thầu sẽ chủ động tổ chức cuộc họp nhằm làm rõ vai trò trách nhiệm các phòng ban liên quan và của Ban điều hành công trường để Ban điều hành công trường thực hiện tốt các công việc như sau:

+Quyết định thành lập Ban điều hành công trường.

+Sơ đồ tổ chức Ban điều hành công trường.

+Phân công chức năng nhiệm của từng vị trí thuộc Ban điều hành công trường.

b. Tổ chức họp với nhà thầu chính

– Trong vòng 01 tuần kể từ ngày thành lập BĐHCT đề nghị họp thống nhất và ra mắt nhân sự và cung cấp thông tin liên lạc của người phụ trách bộ phận chức năng của nhà thầu chính.

– Làm việc với nhà thầu chính về nội quy công trường, kiểm soát vào-ra; chế độ báo cáo; biểu mẫu nghiệm thu được quy định như sau:

+Thống nhất nội quy công trường kiểm soát vào-ra, ban hành áp dụng và kiểm soát áp dụng;

+Thống nhất các biểu mẫu nghiệm thu, ban hành áp dụng và kiểm soát áp dụng;

+Thống nhất chế độ báo cáo, nội dung báo cáo, cách thức báo cáo và yêu cầu BĐHCT thực hiện.

– Khảo sát mặt bằng kho bãi để tập kết vật tư, vật liệu và thiết bị:

+Thống nhất mặt bằng tập kết khi vật tư/vật liệu/thiết bị về công trường, mặt bằng kho để vật tư/vật liệu/thiết bị.

– Kiểm tra các điều kiện triển khai thi công (xưởng gia công chế tạo, nguồn điện phục vụ thi công, an toàn-vệ sinh-phòng cháy trên công trường):

+Thống nhất phương án đảm bảo an ninh an toàn, vệ sinh, PCCC trên công trường.

– Lập bảng kê các công cụ, dụng cụ phục vụ công tác thi công và nghiệm thu.

– Lập Biện pháp thi công chi tiết:

+ Căn cứ biện pháp thi công khi dự thầu và thực tế hiện trường để hoàn thiện lại bộ biện pháp thi công phù hợp nhất với hiện trường trình nhà thầu chính xem xét phê duyệt làm cơ sở triển khai thi công.

– Lập tiến độ thi công chi tiết:

+Căn cứ tiến độ hợp đồng phải lập bảng tiến độ thi công chi tiết trình trình nhà thầu chính xem xét phê duyệt làm cơ sở triển khai thi công.

– Chuẩn bị hồ sơ pháp lý (quản lý chất lượng, ATLĐ, PCCC,…):

– Đệ trình phê duyệt vật tư/vật liệu/thiết bị:

+ Căn cứ tiến độ thi công lập bảng kế hoạch đệ trình phê duyệt vật tư/vật liệu/thiết bị và tổ chức thực hiện, giám sát thực hiện đúng kế hoạch.

– Làm bảng vật tư, vật liệu mẫu của các hệ thống để trình phê duyệt:

+Thực hiện làm bảng vật tư, vật liệu mẫu của các hệ thống để trình phê duyệt theo kế hoạch trình duyệt vật tư/vật liệu/thiết bị.

– Triển khai bản vẽ thi công:

+ Thực hiện các biện pháp quản lý, giám sát để đảm bảo thực hiện đúng kế hoạch bản vẽ thi công (bản vẽ shop).

+Hoàn thiện bản vẽ thi công (bản vẽ Shop) theo đúng kế hoạch;

– Nhận mặt bằng để triển khai thi công:

+Thống nhất quy trình bàn giao mặt bằng và tiến độ bàn giao mặt bằng.

+Thực hiện kiểm tra điều kiện thi công (bản vẽ, mặt bằng, biện pháp thi công được duyệt, vật tư, nhân lực, tiện ích), đảm bảo các điều kiện thi công được đáp ứng trước khi tổ chức thi công.

– Lập các tổ đội để triển khai thi công các hệ thống thuộc phạm vi gói thầu (gồm hệ điện, hệ cơ):

+Lập kế hoạch nhân lực thi công cần thiết cho các dự án theo từng giai đoạn cụ thể.

III. Biện pháp thi công hệ thống Cấp hơi

a. Lắp đặt thiết bị lò hơi, máy và tủ điều khiển

– Nhận bàn giao mặt bằng di chuyển, phòng máy trước khi thực hiện lắp đặt thiết bị

– Đảm bảo bệ móng thiết bị thi công đúng thiết kế, đủ cường độ chịu lực, bằng phẳng

– Thiết bị lò hơi, máy và tủ điều khiển được vận chuyển bằng xe cẩu tự hành đến công trường và được nghiệm thu trước khi lắp đặt, việc vận chuyển tuân thủ nghiêm ngặt quy trình vận chuyển của nhà sản xuất, an toàn giao thông.

– Với đặc điểm mặt bằng công trình. Việc đưa thiết bị lò hơi, máy và tủ điều khiển vào vị trí được kết hợp giữa xe cẩu, xe nâng và nhân công thủ công.

– Trong suốt quá trình lắp đặt luôn có cán bộ kỹ thuật giám sát công việc và an toàn, đẩy đủ biển báo.

b. Lắp đặt lại đường ống hơi

– Dùng máy hàn, máy oxy ga để tiến hành lắp đặt lại đường ống cấp hơi cho lò hấp từ lò hơi đến thiết bị theo đúng hướng tuyến bản vẽ được phê duyệt;

– Đường ống cấp hơi ở các vị trí trật hẹp không có đủ không gian để hàn nối các ống với nhau thì sẽ dùng liên kết mặt bích để kết nối ống.

– Sau khi lắp đặt xong đường ống cấp hơi, lắp đặt các van, van xả ngưng, cụm cốc ngưng… phụ kiện trên đường ống cuối cùng là hoàn tất kết nối với đường hơi vào của lò hấp. Ta tiến hành thử áp, thử kín toàn bộ hệ thống đường ống.

– Bọc bảo ôn toàn bộ hệ thống đường ống sau khi lắp đặt và thử áp xong.

b. Thử áp đường ống cấp hơi và hồi hơi

Việc thử nghiệm áp lực đường ống phải tuân theo một số nguyên tắc sau:

– Trước khi tiến hành thử áp lực, đơn vị thi công sẽ thông báo trước cho Chủ đầu tư thời gian thử, vị trí đoạn ống, tuyến ống chuẩn bị thử.

Việc thử nghiệm áp lực đường ống phải được tiến hành trước khi đưa vào sử dụng. Có thể thử với từng đoạn ống riêng biệt hoặc thử nghiệm với từng tuyến ống. Có thể kết hợp thử nghiệm cả thiết bị và mối nối. Áp lực thử bằng 1,5 lần áp lực công tác.

Trong quá trình thử nghiệm không điều chỉnh lại mối nối.

Trong quá trình thử nghiệm nếu có gì nghi vấn phải giữ nguyên giá trị áp lực thử tại thời điểm đó để kiểm tra xem xét toàn bộ đường ống, đặc biệt là các mối nối.

– Thử nghiệm áp lực đường ống tại hiện trường.

Mục đích của việc thử áp lực đường ống tại hiện trường là để đảm bảo rằng: Tất cả các mối trên tuyến ống, các điểm lắp phụ tùng, các gối đỡ, tê cút… đều chịu được áp lực va đập cảu nước trong ống khi làm việc và đảm bảo kín nước.

– Lựa chọn đoạn ống, tuyến ống để thử áp lực.

Tất cả các đường ống đều phải thử áp lực trước khi nghiệm thu, đưa vào sử dụng. Việc lựa chọn thử áp lực của từng đoạn ống hay tuyến ống là quan trọng, nó phụ thuộc vào chiều dài đoạn ống, tuyến ống muốn thử, lượng nước cung cấp để thử áp lực…

– Lựa chọn áp lực để thử.

Việc lựa chọn áp lực để thử của đường ống tuân theo một số tiêu chuẩn nhất định.

Sau khi đặt ống, tất cả các ống mới phải được kiểm tra áp lực trước khi đưa vào sử dụng, áp lực thử tại thời điểm cao nhất phải 1,5 lần áp lực làm việc bình thường của ống.

Áp lực thử không được nhỏ hơn 1,25 lần áp lực làm việc lớn nhất của đoạn ống.

Áp lực thử không được vượt quá giới hạn áp lực của ống hay của gối đỡ đã thiết kế.

Thời gian thử áp lực của từng giai đoạn phải đảm bảo ít nhất là một giờ.

Trong khoảng thời gian thử áp lực, sự chênh lệch áp lực không được quá ± 0,35 bar.

Nếu ở đầu cuối của đoạn thử áp lực là van hoặc vòi nước thì áp lực không được vượt quá hai lần giới hạn chịu đựng của van mặc dù đã có các gối đỡ chịu lực.

– Đối với các yêu cầu chung thì ta có thể áp dụng các tiêu chuẩn thử áp như sau:

Đường ống truyền dẫn ( có kích thước D = 300 trở lên ) thì áp lực thử là 6 bar.

Đường ống phân phối ( có D = 100 ¸300 ) áp lực thử là 2-4-2 bar.

Đường ống dịch vụ ( D= 32 ¸75) áp lực thử có thể là 2-4-2 bar hoặc nhỏ hơn.

– Chuẩn bị các điểm cuối đường ống để thử áp lực.

Trong trường hợp lựa chọn đầu cuối của đoạn thử là van và hố thì phải xem xét hố van có đủ khả năng để lắp đặt thiết bị, dụng cụ cần thiết cho việc thử áp lực hay không. Nếu đảm bảo thì việc chuẩn bị sẽ rất đơn giản. Van và hố van sẽ được chuẩn bị để bảo vệ, đủ khả năng chịu đựng áp lực thử. Trong các trường hợp khác nếu không sử dụng hố van thì các biện pháp chuẩn bị đầu cuối của đoạn thử áp lực sẽ được tiến hành như sau:

Chuẩn bị các khối bê tông để làm gối đỡ cho đầu cuối, trên các gối đỡ bằng bêtông này sẽ được đặt các tấm dàn tải lên, các tấm dàn tải này bằng thép hoặc gỗ.

Trong trường hợp nếu thử áp lực cho các ống có đường kính nhỏ thì gối đỡ bêtông có thể được thay thế bằng các tấm dàn tải tựa thẳng vào thành hố đất đã được gia cố.

– Bơm nước vào ống.

Việc bơm nước vào trong ống sẽ được tiến hành một cách từ từ để đảm bảo rằng khí được thoát hết ra ngoài. Việc đảm bảo khí đã thoát hết ra ngoài là rất quan trọng vì nếu như khí không thoát hết ra ngoài thì sẽ rất nguy hiểm vì nó có thể gây ra khí bị nén trong lòng ống.

Trong khi bơm, nếu phát hiện thấy rò rỉ nước ra ngoài thì cần sửa chữa đường ống ngay lập tức.

– Các thiết bị cần cho việc thử áp lực đường ống.

Máy bơm áp lực, đồng hồ đo áp lực, vòi hút, vòi nối, các thiết bị cần thiết khác. – Tiến hành thử áp.

Sau khi bơm nước vào trong đường ống, đạt được áp lực yêu cầu thì ta ngừng bơm và để trong một giờ, sau đó tiếp tục bơm nước vào để bù vào trị số áp lực đã bị sụt đi trong vòng một giờ vừa rồi. Sau một giờ nữa ta lại lặp lại các bước tiến hành, cộng lượng nước bơm vào trong vòng hai giờ ta sẽ có được lượng nước thất thoát.

Đối với áp lực 2-4-2 có nghĩa là một giờ đầu ta giữ áp lực là 2 bar, sau đó ta nâng lên 4 bar và giữ trong một giờ rồi sau cùng ta hạ xuống 2 bar và giữ trong vòng một giờ.

– Biện pháp an toàn khi tiến hành thử áp lực.

Khi tiến hành thử áp lực đoạn ống, tuyến ống, đơn vị thi công sẽ luôn bố trí cán bộ kỹ thuật trực tiếp giám sát, theo dõi kiểm tra trong suốt quá trình thử. Tại các điểm xung yếu như vị trí nối ống, các vị trí đấu nối khác trên toàn tuyến đó luôn bố trí người trực theo dõi, kiểm tra. Nếu có sự cố sẽ trực tiếp xử lý, khắc phục kịp thời.

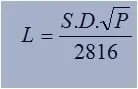

– Công thức tính toán lượng nước thất thoát.

Không một đường ống nào được chấp nhận nếu như lượng nước thất thoát lớn hơn lượng nước tính theo công thức sau:

Trong đó: L – lượng nước thất thoát cho phép, l/h

S – chiều dài đoạn ống thử áp lực, m

D – đường kính quy ước của ống, inch

P – áp lực thử, bar

– Công tác hoàn thiện.

Sau khi hoàn thành công tác thử áp, nước trong ống sẽ được xả, nếu như các đoạn ống tiếp theo có thể được kiểm tra thì lượng nước này có thể được sử dụng để bơm vào các đoạn ống thử tiếp theo.

Khi đấu nối các đoạn ống lại với nhau thì các dụng cụ phục vụ cho việc thử áp lực cũng sẽ được tháo bỏ. Các gối đỡ bêtông có thể dùng lại, nói chung là các dụng cụ khác như tấm dàn tải, thanh văng trống… đều được sử dụng lại.

Đấu nối đoạn vừa thử áp lực với các đoạn lân cận được tiến hành ngay sau khi việc thử áp được hoàn chỉnh.

– Súc xả sát trùng đường ống

Sau khi thử áp lực, đường ống phải được súc xả để tẩy rửa sạch đất cát nằm trong đường ống. Nước súc xả cho chảy ra mương hoặc cống thoát nước.

– Kiểm tra áp lực

Khi bắt đầu cấp nước vào mạng lưới đường ống phải dùng áp kế để theo dõi áp lực ở đầu và cuối đoạn ống nhằm kiểm tra điều kiện làm việc, đồng thời xác lập một chế độ công tác hợp lý cho khu vực mà đường ống này cung cấp.

c. Bọc bảo ôn đường ống hơi :

Sau khi đã thử áp ống bằng nước đạt yêu cầu về độ kín. Thì ta tiến hành bọc bảo ôn.

Ống hơi sẽ được bọc bảo ôn bằng bông thủy tinh định hình với độ dày thuộc vào đường kính của ống chỉ cần rạch một đường thẳng của cuộn bông ra là ta có thể bọc được.

Ngoài lớp bảo ôn bằng bông thủy tinh định hình ra thì lớp ngoài cùng là Inox SUS304 bọc ngoài để bảo vệ ống. Inx SUS304 được đưa xuống công trình dưới dạng tấm cuộn. Tùy theo từng loại ống mà cắt những khổ Inox phù hợp để uốn lắn, tạo gân, khoan lỗ tại công trường. Sau đó được đưa lên dùng đinh rút để bọc ngoài cho ống hơi.

d. Nghiệm thu bàn giao đưa vào sử dụng

Khi tiếp nhận đường ống mới đưa vào sử dụng phải phối hợp với cơ quan thi công và thiết kế kiểm tra xem có đúng yêu cầu của thiết kế hay không.Tất cả các sai sót hoặc điều chỉnh thiết kế đều phải ghi vào biên bản bàn giao cũng như hồ sơ thiết kế và phải được cơ quan quản lý cất giữ.

IV. Biện pháp an toàn trong thi công

A. Khi làm việc trên cao.

1- Quần áo phải gọn gàng, tay áo, ống quần phải buông và cài cúc, mũ bảo hộ phải được cài quai chắc chắn xuống cằm, đi giầy bảo hộ lao động Cấm đi dép lê (không có quai hậu) hoặc đi giày đinh. Mùa rét công nhân phải mặc đủ ấm. Làm việc ở độ cao từ 3 mét trở lên phải đeo dây lưng an toàn dù thời gian làm việc rất ngắn.

2- Cấm tung ném dụng cụ, vật liệu.

3- Cấm uống rượu, uống bia trước và trong lúc làm việc. Cấm hút thuốc trong lúc làm việc.

4- Kiểm tra dây lưng an toàn và thang di động cũng như giàn giáo trước khi dùng. Các dụng cụ nhỏ cầm tay phải chứa trong túi đựng dụng cụ có nắp đậy. cưa sắt, mỏ lết, búa tay,…phải có dây buộc chúng vào cổ tay khi thao tác.

5- Cấm móc dây lưng an toàn vào thang di động hay các vật không chắc chắn như ống máng, chấn song cửa, lan can…

6- Không chất quá tải hay tập trung đông người tại một chỗ trên giàn giáo. Không mang vác vật nặng khi trèo lên bằng thang. Phải có người giữ chân thang trong lúc trèo lên, trèo xuống hoặc buộc chắc ngọn thang vào vật cố định.

7- Đặc biệt phải có rào chắn ngăn cách, biển báo và người cảnh giới, giám sát ở những khu vực làm việc hàn cơ khí, đấu điện, có chất gây cháy và có tia lửa điện…

B. Một số biện pháp an toàn phòng cháy chữa cháy cho việc hàn.

1. Người đứng đầu các cơ sở phải nêu cao trách nhiệm về phòng cháy chữa cháy, quan tâm và đầu tư cho công tác phòng cháy chữa cháy.

2. Ban hành nội quy, quy định an toàn phòng cháy chữa cháy, quy trình hàn cắt kim loại an toàn trong quá trình hàn cắt.

3. Tuyên truyền phổ biến kiến thức pháp luật về phòng cháy chữa cháy, đặc tính nguy hiểm cháy nổ của quá trình hàn cắt kim loại, kiến thức về an toàn nói chung, an toàn cháy, nổ nói riêng trong quá trình hàn cắt.

4. Trong quá trình hàn cắt kim loại phải tổ chức che chắn bằng các vật liệu không cháy hoặc di chuyển các vật liệu dễ cháy ra khỏi khu vực hàn cắt (tối thiểu 10 m), không để vảy hàn có nhiệt độ cao tiếp xúc với các vật liệu dễ cháy phải có biện pháp an toàn phòng cháy chữa cháy và phương án xử lý cháy, nổ.

5. Trong quá trình hàn cắt kim loại phải cử người trông coi. Phải có người có mặt thường xuyên trong suốt quá trình hàn cắt và ít nhất có mặt sau 30 phút, kiểm tra thật kỹ trước trước khi kết thúc việc hàn cắt.

6. Chỉ sử dụng các dụng cụ hàn cắt đảm bảo an toàn như các chai khí trong thời hạn kiểm định, dây dẫn khí đảm bảo kín; đường ống dẫn khí phải được bảo vệ tránh tia lửa hàn, xỉ hàn và dầu mỡ; không đặt các chai khí gần nguồn nhiệt, hệ thống điện…

7. Trang bị các phương tiện phòng cháy chữa cháy cần thiết như bình chữa cháy tại khu vực tiến hành hàn cắt để có thể xử lý kịp thời khi có sự cố cháy, nổ xảy ra.

8. Thợ hàn phải được tập huấn về nghiệp vụ phòng cháy chữa cháy, nắm vững đặc điểm nguy hiểm cháy nổ trong hàn cắt kim loại, biết sử dụng thành thạo các loại phương tiện phòng cháy chữa cháy tại chỗ để có thể dập tắt được đám cháy ngay khi mới phát sinh.

9. Áp dụng các phương pháp hàn cắt tiên tiến, sử dụng thợ hàn có tay nghề đã qua đào tạo về công tác an toàn trong quá trình hàn cắt.

10. Đối với thợ hàn phải thực hiện các biện pháp an toàn phòng cháy chữa cháy sau:

– Chuẩn bị đầy đủ các loại trang bị bảo hộ cá nhân (giầy, găng tay, kính hàn…)

– Sắp xếp nơi làm việc gọn gàng, kiểm tra tình trạng nước, cát, bình chữa cháy trang bị cho khu vực hàn.

– Chuẩn bị chậu nước để làm nguội mỏ hàn.

– Cần tiến hành kiểm tra:

+ Các chỗ nối ống cao su với mỏ hàn và bộ giảm áp (dùng nước xà phòng).

+ Tình trạng mỏ hàn, bộ giảm áp và ống dẫn khí.

+ Độ lưu thông của miệng phun mỏ hàn.

+ Độ lưu thông của ống dẫn cao su từ bình ôxy đến mỏ hàn và từ bình khí axêtylen đến mỏ hàn.

– Không được:

+ Dùng búa hoặc các dụng cụ phát tia lửa để gõ vào nắp chai chứa khí.

+ Sử dụng bộ giảm áp đã chờn ren.

+ Để chai khí ôxy, các ống cao su dẫn khí tiếp xúc với đường dây dẫn điện.

+ Tự động tháo, lắp bộ phận giảm áp nếu chưa được sự đồng ý của thợ hàn chính.

+ Mở van bình khí axêtylen bằng các dụng cụ, thiết bị không chuyên dùng.

– Trong thời gian làm việc cần chú ý những vấn đề sau:

+ Khi mồi lửa cho mỏ hàn hơi phải dùng diêm, bật lửa chuyên dùng.

+ Khi tiến hành hàn không quàng ống dẫn khí vào cổ, vào vai, kẹp chân, cuộn tròn hoặc bẻ gập ống.

+ Khi mỏ hàn hơi đang cháy không mang ra khỏi khu vực làm việc dành riêng cho thợ hàn, khi tiến hành hàn ở trên cao không được mang mỏ hàn hơi đang cháy để leo thang.

+ Trong thời gian giải lao phải tắt lửa mỏ hàn và đóng van cấp khi tới mỏ hàn.

+ Nếu thời gian nghỉ kéo dài (giao ca, ăn trưa) thì ngoài việc tắt lửa mỏ hàn còn phải khóa van bình ôxy, bình khí axêtylen và ở bộ phận giảm áp phải nới hết cỡ nén của lò xo bên trong.

+ Khi mỏ hàn quá nóng thì phải tắt lửa mỏ hàn, nhúng đầu mỏ hàn vào chậu nước sạch, chờ nguội hẳn mới được làm việc trở lại.

+ Khi lửa tạt lại phải đóng ngay van nước của bình sinh khí, đồng thời đóng van bình chứa khí, sau đó nhúng mỏ hàn vào nước sạch chờ cho đến khi nguội hẳn mới làm việc lại.

+ Khi áp suất ở bình khí axêtylen tụt xuống hẳn thì không được tiếp tục làm việc. Phải kiểm tra ngay tình trạng của bình.

+ Khi miệng phun mỏ hàn bị tắc phải dùng dây đồng vừa lỗ phun của mỏ để thông, không được dùng dây thép.

+ Khi hàn cắt trong thể tích kín phải đốt mỏ hàn từ ngoài mang vào.

+ Khi hàn cắt trong những gian nhà có sàn gỗ, vật liệu dễ cháy phải dùng tấm tôn hay tấm amiăng che phủ bề mặt chống cháy lan.

+ Khi tiến hành hàn cắt trên cao (từ 1,5 mét trở lên) cần chú ý có thể gây cháy ở phía dưới.

Hy vọng với những thông tin trên, người dùng có thể hiểu rõ hơn về Biện pháp thi công hệ thống cấp hơi. Cũng như nắm rõ hơn về các kiến thức liên quan và sự cần thiết của hệ thống để có cái nhìn tốt hơn trong việc sử dụng cho doanh nghiệp hay gia đình. Để hiểu rõ hơn và được tư vấn cụ thể vui lòng để lại yêu cầu tại đây hoặc email cskh@diennuocthongminh.vn hoặc hotline 0983164104/ 0903229169 chúng tôi sẽ tư vấn, hỗ trợ và báo giá cụ thể phù hợp với nhu cầu của bạn;

Nếu thấy bài viết giúp ích cho bạn và cộng đồng xin hãy ủng hộ đội ngũ phát triển bằng một “nhấp chuột” vào link quảng cáo phía trên hoặc chia sẻ nội dung bài viết này https://www.youtube.com